Me estoy fabricando en clase una caravana de estilo teardrop (gota de lágrima) de madera y os enseño el proceso. A la par que en mi página web, el proyecto lo he compartido en Forocoches, el cual ha tenido una buena acogida.

Os invito a ver el resto de mis proyectos en madera, como la silla de oficina, una mesa auxiliar o mobiliario infantil divertido.

Antes de decidirme a comenzar con este proyecto, que aunque no lo parezca es bastante complejo, quiero aclarar que estuve un año más o menos mirando anuncios de caravanas de segunda mano con papeles, para reformar, por menos de 1000€ y que no tuviesen filtraciones ni óxido y no hubo manera.

El presupuesto estimado para el proyecto es de 1500€ en el que se incluye el precio de un remolque, la colocación y homologación de un enganche en mi coche y el material necesario para construir la caravana.

Para quien no conozca el concepto de teardrop, son caravanas con forma bastante aerodinámica, bajas (1’2 m de altura máxima útil), en la que hay espacio para una cama y un maletero.

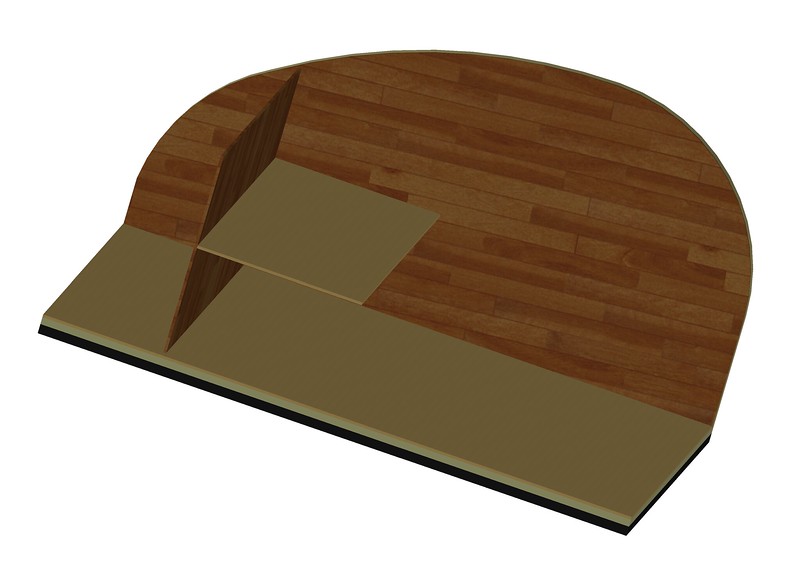

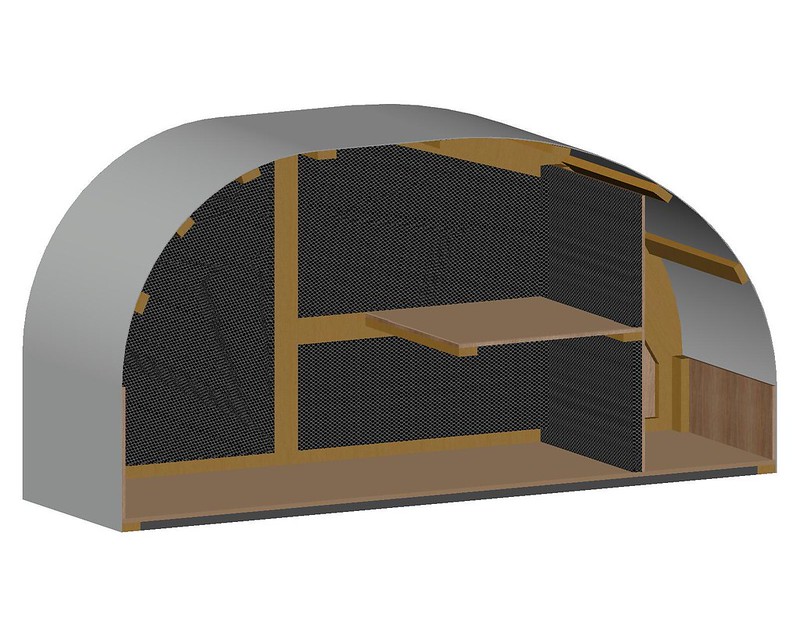

En mi caso particular, vamos a usar la caravana para viajar con los perros, por lo que sacrificaremos parte del espacio de almacenaje para la cama de estos. Hay teardrops con portón de maletero, pero me parece un mecanismo complejo para el poco espacio que va a tener (50 cm de fondo). Por ese motivo, voy a optar por colocar una apertura lateral, donde almacenar las cosas a modo de cajones y de la que desplegar una mesa para cocinar. Os dejo un par de fotos para que os hagáis una idea de lo que pretendo fabricar.

Planificación

Hecha la introducción, voy con el inicio del proyecto, que empezó con las clases en septiembre. La verdad es que como he comentado más arriba, la caravana tiene más complejidad de lo que pueda parecer, sobre todo a la hora de concebir cómo será el techo, que a la vez es mi principal preocupación. El agua, cómo mantener el interior sin goteras o filtración de humedades, y todo ello con un techo curvo, y con madera. Contemplamos varias configuraciones, desde epoxy (descartado por el tema económico) hasta la fibra de vidrio. Al final he optado por PVC, pero bueno, ya lo veréis. El caso es que el primer mes se ha ido un poco en esto, en pensar cual era la mejor forma y la más simple de proteger el techo, en cómo serían las paredes, en la configuración del maletero, etc. Tengo algunos bocetos y planos que iré subiendo. Bueno, el tiempo al principio se fue en eso y en buscar un remolque con papeles y en montar la bola de enganche en mi coche.

Voy a empezar con los gastos que hemos tenido a día de hoy. Compramos un remolque de carga con plancha de aluminio, medidas 2’5×1,45m, rueda de 15”, por 700€, de segunda mano, pero voy a tener que cambiar el cableado porque no van bien las luces.

El enganche lo colocamos al final fijo (el más barato) en un Feuvert, 322’14€. Por el fallo en las luces del carro que compré se fundió la centralita del kit eléctrico del enganche y me la tuvieron que cambiar. Por un fallo en la instalación, tuve que volver otras dos veces porque las luces no funcionaban al pasar la itv. Total que lo barato a veces sale caro, aunque no me cobraron las revisiones posteriores, tuve que ir al taller un total de 5 veces.

ITV para homologar el enganche y aprovechar a hacer revisión completa, 60€ (euro arriba, euro abajo). Aunque las luces del remolque no iban bien, aproveché uno de los viajes que hice al taller para llevarlo y comprar el material básico:

- 4 tableros de contrachapado de abedul hidrófugo 2500x1250x12mm para las paredes, el suelo, la cama de los perros y la separación del maletero, 170€ (euro arriba, euro abajo).

- Una plancha de PVC espumado de 3020x2020x4mm para el revestimiento del techo, 70€ (euro arriba, euro abajo).

- 5 planchas de poliestireno extruido 1200x600x30mm para el revestimiento térmico del suelo, 10€.

En total: +/- 1335€. A día de hoy puedo asegurar que el precio total de fabricación de la caravana va a superar los 1500€. En primer lugar porque tengo que ir hasta Irún a comprar el aislamiento que va a ser de corcho natural. Sale a 10’1€ el metro cuadrado, y en el viaje me voy a dejar unos 40€ entre gasolina y peajes (menos de los 60€ que me dan de gastos de envío). Tengo que comprar unos 18 metros cuadrados aprox (tengo que revisar los números a ver si puedo ahorrar algo) por lo que en total voy a gastar en aislamiento unos 225€ contando el viaje con lo que ya paso 60€ del presupuesto inicial.

A esto todavía tengo que sumar el fabricar un colchón modular para usar de cama, comprar al menos otro tablero para fabricar el mueble del maletero, la madera que use para fabricar el perímetro de la caravana (bastidor), el bastidor del suelo, y las costillas del techo. Con un poco de suerte no pasaré de los 1700€.

Actualización de gastos a 19/06/2018

- Remolque: 700€

- Bola de remolque: 322,14€

- ITV: 60€

- PVC techo: 67,65€

- Corcho aislante: 90,93€

- Portes corcho: 25€

- Perfiles aluminio: 48,25€

- Poliestireno aislante: 9,22€

- Tablero OSB suelo: 25,14€

- Tablero Contrachapado de abedul fenólico: 157,77€

- Suelo de vinilo + pegamento: 51,29€

- Madera de pino bastidores: 60€

- Pintura acrílica para el remolque: 7,8€

- Luces para el remolque: 31,12€

- Total: 1656,31€

Me falta por comprar:

Tirafondos para armar, herrajes de las puertas, sellante (tipo sikaflex), lasur y la claraboya. Probablemente me vaya hasta los 1750€.

Transporte

Otro punto a tener en cuenta es que la caravana va a ir “transportada” en el remolque hasta que ahorre dinero para pagar un proyecto de homologación (sobre los 500€) y anclarla al bastidor del remolque. “Transportada” quiere decir que va a ir sujeta al remolque con cinchas de carga por lo que en teoría va a ser “desmontable”.

Creo que ese es el desglose básico del presupuesto. Ahora voy a pasar con lo más interesante, el proceso de fabricación.

Fase previa: Diseño

Como os he contado al principio, este proyecto me ha exigido una amplia tarea de investigación. Este tipo de caravanas son típicas de Estados Unidos, no es que yo me haya inventado nada, así que he tenido que leer mucho en inglés, y hacer muchas transformaciones de unidades, del puto sistema imperial de mierda al de las personas normales. Por suerte topé con un proyecto bastante interesante que os dejo a continuación, en el que relatan paso a paso la construcción de una caravana de estas con bastante detalle, muchas fotos y todo bien ordenado. De ahí he sacado un poco la idea de contaros aquí este proyecto. Eso si, el mio va a ser diferente en cuanto a la construcción.

Suelo

La parte más simple del proyecto. Un bastidor con dos largueros y dos travesaños, el aislante de poliestireno y un tablero para la cara superior. Esta estructura irá apoyada sobre la plancha de aluminio del remolque haciendo un sandwich. Aunque no se si al final meteré algún travesaño interior para el tema del anclaje, porque de rigidez no va a haber problema alguno. El poliestireno no se deforma con el peso, y a los laterales del suelo van a ir las paredes (también apoyadas sobre la plancha de aluminio), por lo que el suelo va a quedar encajado.

Paredes

Al igual que con el techo, en este punto hubo varias consideraciones de diseño. En un principio, las paredes iban a ser un sandwich, tablero exterior, bastidor de madera, aislante de poliestireno y tablero interior. Al final mi profesor me planteó la idea de usar corcho natural como aislante y dejarlo visto, le planteé la idea a mi novia y le pareció bien. Aunque no lo parezca, el proyecto también tiene una motivación ecológica, y poder usar corcho en vez de plástico para el aislamiento era un punto a favor, además, el precio tampoco subía demasiado.

Las paredes ahora van a llevar un tablero de contrachapado de abedul de 12 mm de espesor para el exterior, el bastidor de madera y en los huecos, el corcho de 30 mm de espesor.

Os dejo fotos del proceso y del estado actual de las paredes.

En primer lugar marcamos la forma de las curvas de la caravana en el tablero que iba a hacer de pared. Como dato curioso la curva de la parte delantera de la caravana es un cuarto de circunferencia, y la de la parte trasera es un cuarto de elipse. El perímetro tiene 4 partes rectas, toda la base, la parte delantera 50 cm, la parte más alta del techo otros 50 cm donde además colocaré la claraboya, y 30 cm en la parte posterior. Después corté todas las piezas de madera que iban a conformar el bastidor.

Con las piezas del bastidor cortadas, las presenté sobre las marcas del tablero y fui construyendo el perímetro exterior del bastidor. El primer ángulo de corte lo imprimí en plantilla directamente sacado de los planos que he ido haciendo en autocad y a partir de ahí el resto los marqué sobre la marcha. En madera los ajustes no suelen ser los mismos que aparecen en los planos, no al menos cuando trabajas con el pino más barato.

Con las piezas del bastidor cortadas el siguiente paso era encolar todas las piezas, os dejo un vídeo timelapse del proceso.

Para ambas paredes ha sido el mismo proceso obviamente. Me hubiese gustado poder grabar el proceso de mecanizado en el control numérico pero la máquina tiene una carcasa protectora que no deja ver la fresa, y realmente no se ve nada cuando está trabajando. Os dejo las paredes tal y como están ahora, con las formas exteriores cortadas.

Hasta aquí es donde he llegado a día de hoy. Os paso a describir lo que me queda del proyecto:

- Comprar el corcho natural.

- Comprar y cambiar las luces del remolque.

- Hacer el hueco de la puerta entrada y de la puerta del maletero a la pared derecha y encolar las piezas interiores del bastidor.

- Colocar el revestimiento de corcho a las paredes.

- Hacer la separación del maletero y la cama de los perros.

- Fabricar las costillas del techo.

- Colocar el suelo y las paredes sobre el remolque.

- Fabricar la puerta de entrada.

- Fabricar el mueble del maletero.

- Comprar la claraboya e instalarla.

- Comprar el colchón modular.

- Colocar el techo y el aislante en el techo.

Queda bastante del proyecto aunque algunas partes no son vitales para hacer la caravana utilizable. Tengo que acabar todo esto antes de comenzar las prácticas, y creo que voy a ir justo de tiempo. Lo primordial para mi sería acabar el armazón exterior, con aislamiento interior incluido para que fuese utilizable. El mueble del maletero, la claraboya, el colchón… son cosas que pueden esperar o hacerse más adelante.

Por supuesto, también estoy abierto a sugerencias de construcción aunque no creo que a estas alturas vaya a cambiar nada del diseño, pero me gustaría que fuese interactivo este hilo. A medida que vaya completando cosas, iré actualizando el post.

Por supuesto, también contesto preguntas si es que las tenéis.

Un saludo y feliz año nuevo!

Actualización 12/01/2018

La actualización de hoy no es un progreso en la construcción, sino que tiene que ver con el acopio de materiales. El viernes pasado aproveché mi último día de vacaciones para ir con un amigo hasta Irún a comprar el corcho. Mi profesor también aprovechó para encargarme corcho para él, que va a poner en su casa de aislante así que los gastos de desplazamiento me salieron algo más económicos. Perdón por la foto 4K hecha en el garaje.

Si alguna vez os habéis preguntado si un ford focus puede servir de furgoneta, os digo que a medias. Las molduras de atrás y la boca de carga son un poco limitantes, pero aun así, entraron 10 m^2 de corcho de 3cm de espesor y 14 m^2 de corcho de 4cm de espesor.

Por hacer un resumen:

- Hice cálculos para acabar reduciendo la primera estimación de corcho necesario para aislar la teardrop, de 18m^2 a 10 m^2

- Hice 327’5 km a una media de 5’7 l/100km, unos 19L de gasolina a 1’16 que rellené el depósito esa semana, 22€

- Peajes + unos cafés y merienda: 33€

- Total desplazamiento: 22€ gasolina + 33€ otros gastos – 30€ cobrados a mi profesor = 25€ los portes del corcho.

- 10 m^2 de corcho me han salido por 90’93€ (No les interesó colaborar con el proyecto pero se portaron con un pequeño descuento)

- Total: 25+90’93= 115’93€ -> 11’6 €/m^2

La verdad es que son gente muy maja, así que si alguien busca material de construcción o aislamiento, les puedo pasar el contacto sin problema. Espero tener novedades la semana que viene. Ahora veré si puedo responder alguna pregunta que se quedó sin responder.

Actualización 21/03/2018

Por fin he sacado algo de tiempo para poder actualizar el post. La verdad es que no paro y en gran parte es gracias a este proyecto. La parte bonita de esta historia, más allá de la satisfacción personal y de estar construyendo algo que voy a poder utilizar para viajar es que este proyecto ha llamado la atención de un empresario que quiere expandir su negocio con otros productos diferentes (es un fabricante importante de ventanas en mi comunidad autónoma).

También es verdad que mi tutor y este hombre son buenos amigos, y a mí me ha vendido como si fuese su hijo, lo cual me sube mucho la moral (algo habrá visto en mi). Así que así estamos, gracias a este proyecto tengo un lugar donde hacer las prácticas de empresa y con suerte, un trabajo fijo cuando las termine, pero también es verdad que he tenido que dividir mi tiempo para hacer proyectos para él.

Hecha esta pequeña aclaración/disculpa, vamos al lío. Lo último que os pude contar es que fui a comprar el aislante de corcho. Lo siguiente que hice del proyecto fue mecanizar las puertas en la pared derecha no sin antes encontrarme con varios problemas. Primero, la succión del CNC falló y durante el mecanizado la máquina arrastró la pared dejando un agujero en ella. No estaban todavía definidas las posiciones de las bisagras, pero con este fallo, la cosa ya está resuelta

Volví a posicionar la pieza y nuevo fallo al mecanizar. No tuve en cuenta que la fresa del CNC va sobre un rodamiento con un diámetro mayor al hueco libre que quedaba en el interior de la pared por lo que acabó comiendo parte del marco.

Se va a quedar así, como una marca de guerra. Os dejo un vídeo del mecanizado final, tuve que darle la vuelta al tablero y al plano para mecanizar por la parte exterior y rezar con que mis mediciones fuesen exactas.

Si os habéis fijado, durante el mecanizado se descolgó la protección del CNC y mi cara era un poema, preocupado por si se enganchaba y movía (otra vez) la pared, al final no hubo ningún problema. Eso sí, tuvimos que poner correctamente la protección cuando terminé, momento que aproveché para sacar unas fotos al bicho.

El siguiente paso fue planear el esqueleto interior de las paredes y el material necesario para el bastidor.

Una vez conseguido el despiece, me puse a planificar los ángulos que iba a necesitar para adaptarlos a las formas interiores. Cuando lo tenía todo superpuesto me di cuenta de que estructuralmente no tenían ninguna función la mitad de los elementos (solo estaban puestos por “estética”) y como iba escaso de tiempo, los reduje a los esenciales: el apoyo de la puerta, el apoyo de la cama de los perros y el apoyo de la separación del maletero.

El siguiente paso en el proceso ha sido el diseñar y fabricar las separaciones y la cama de los perros, así como la sujeción de las mismas a las paredes laterales. Estas partes son las que van a armar el conjunto. El sistema de sujeción va a ser bastante sencillo, encolar dos listones a los tableros que hacen de separación y a usarlos para atornillar el conjunto a las paredes.

Como es un proyecto bastante visual, el ver cómo va avanzando todo ayuda mucho moralmente así que aproveche a colocar cada pieza del puzle viendo como se iba conformando el conjunto.

Lo siguiente que tenía que hacer era pensar el suelo y planificar su montaje. Como sabéis, compre 4 tableros de contrachapado de abedul. Como vi que iba un poco justo de material y como los perros cuando no llueve bien, pero si están mojados iban a guarrear pensé en que lo mejor sería una superficie fácil de limpiar. Esto significa en un soporte y un revestimiento de vinilo. Usar uno de los tableros para poner en el suelo (que es bastante caro) y luego revestirlo de vinilo y que no se viese la madera me parecía absurdo por lo que al final me decanté por usar tablero OSB que no me gusta nada, pero es muy barato y taparlo con el vinilo (más adelante tengo alguna foto de la combinación.

Al final, compré tres tableros OSB 1800x675x16, y 2000×2500 de vinilo: total 25€ los tableros, 42€ el vinilo y 6€ el pegamento para el vinilo.

El focus ha demostrado ser una furgoneta suficiente. Cada día que pasa con este proyecto, más ganas de hacerme con una gran volumen. Las compras las hice en varios días, me daba un poco de reparo ir con los tableros asomando por las plazas de delante yendo de un gran almacén a otro.

Con el material comprado tenía que pensar como montarlo, por lo que pensamos varios métodos. Al final, tanto el suelo como las divisiones interiores son los elementos que van a ayudar a estructurar la teardrop, por lo que tiene que ser una unión efectiva y fácil de montar.

Al final me acabé decidiendo por dejar montado el suelo de una pieza y atornillar en diagonal a las paredes con unas pequeñas ventanas en el vinilo que tapen los tornillos.

Después de encolar las piezas del suelo ha habido que darle un toque al mismo en la escuadradora para ajustar el ancho, en algún momento cortando las paredes separadoras he metido la pata y un par de ellas quedaban un par de milímetros más estrechas de lo que debían. Normalmente en madera siempre se trabaja a mayores pero al ser material tan “caro” intenté ajustar al máximo y acabé por meter la pata

Como digo, el proyecto es muy visual, así que montarlo todo ayuda mucho a ver cómo será, a corregir posibles fallos de medidas (así es como vimos que se quedaban cortas las separaciones) y, sobre todo, medir el progreso del proyecto y aumentar la moral.

Y con esto llegamos al final de los progresos, actualmente las cosas están así. Lo último que he hecho es comprar unos perfiles de aluminio en “L” para rematar la unión del techo y la pared, 10 metros lineales que me han salido 50€. Volví a armar todo, pero esta vez con tirafondos para ver el sistema de montaje ya que he terminado las clases y tendré que acabar por mi cuenta. La parte buena es que voy a poder terminarla en la fábrica donde voy a hacer las prácticas así que, estoy satisfecho.

¿Qué me queda por delante?

Pues básicamente todo el trabajo de acabado. Sobre el remolque he estado trabajando, aunque no tengo fotos, quise hacer un timelapse porque le cambiamos las luces que fallaban, pero el móvil se quedó sin batería en mitad del proceso y no se guardó nada. Me queda lijar el bastidor y pintarlo de negro con spray.

Respecto a la caravana en sí, de gastos me queda comprar el lasur para el acabado exterior, todavía no se si transparente o con tinte de madera más oscura, la claraboya, las gomas de las puertas, las bisagras y herrajes de las puertas, los tirafondos y silicona/sikaflex.

A nivel constructivo, me falta fabricar el marco interior para las puertas porque las costillas ya las tengo hechas. Después, evidentemente, me queda montarlo todo. Dependiendo del tiempo que tenga de prácticas que todavía no se el horario, y con un poco de suerte también, para verano la tendré rodando.

Y ahora que me acuerdo no he comentado nada a cerca del sistema de sujeción de la caravana al remolque. El suelo lleva dos huecos para pasar dos correas de carga longitudinalmente, que a su vez pasarán por debajo del suelo del remolque. En el frontal, en cada pared voy a poner una o dos argollas de carga para pasar otras dos correas de carga y anclarlas a un punto de enganche del remolque en el frontal del mismo. Por último, opcionalmente pondré unos herrajes del tipo maleta en los laterales ya que el remolque tiene dos asas laterales por lado, así que la idea sería que enganchasen ahí.

Realmente solo con las dos correas del suelo va a ser más que suficiente para soportar la carga ya que cada una soporta 250kg y el conjunto no va a llegar a 400kg, pero bueno, mi intención es que de la apariencia de que se está transportando (y es que literalmente va a ser desmontable). En un futuro cuando ahorre para homologar supongo que con atornillar las paredes al bastidor del remolque será más que suficiente.

Y hasta aquí los progresos.

Mini actualización 12/05/2018

Lo último que comenté en el post es que el siguiente paso que tenía en mente era pintar el remolque. Hasta el fin de semana pasado no he podido hacerlo por una serie de asuntos familiares, el agradable clima cántabro y que estamos a tope en la empresa que estoy de prácticas y después de la jornada me apetece más bien poco seguir trabajando.

Escusas a parte, la verdad es que el remolque pedía a gritos un cambio de look. El color elegido ha sido el negro satinado (porque creo que le va estupendamente a la madera de tonos pálidos). Hemos utilizado pintura en spray, por comodidad y porque dentro de lo que cabe, el remolque es secundario en este proyecto y no necesita tantos mimos. Pintar con spray es una gozada, y tan fácil de hacer que hasta un niño de 9 años puede hacerlo.

Es aspecto entre el antes y el después.

Y el resultado final, a falta de pequeños retoques con pincel.

Esta semana también he empacado todo y me lo he traído ya para la empresa donde estoy para hacer el montaje. El objetivo es que para cuando termine las prácticas en junio esté terminada. Esa es toda la madera que va a llevar la caravana.

Mini actualización 18/06/2018

Bueno, hoy os dejo una mini actualización. La tenía pendiente para la semana pasada pero bueno, hoy presentaba el proyecto en clase para terminar y tenía que hacer algo decente, acorde a lo que me estoy fabricando.

Como os prometí, os dejo una serie de vistas en 3D de la caravana. Aunque en varios pre-montajes se intuye el acabado final, tal vez con esto quede un poco más claro.

También os dejo la web que he preparado para presentar el proyecto. No es nada más que un boceto (al que incluso le queda contenido subido de demo), pero puede ser perfectamente el diseño final de una web operativa lista para vender con solo un poco más de profundidad.

Actualización 27/12/2018

La verdad es que llevo bastante tiempo pendiente de realizar actualizaciones sobre el estado actual de la teardrop pero por unas circunstancias u otras nunca he encontrado el tiempo necesario para ello. El caso es que ahora me decido a hacerlo aprovechando las vacaciones de navidad, y porque la teardrop, a falta de un par de detalles ya está terminada.

Voy a intentar organizar esta actualización cronológicamente. Aunque el tiempo de construcción se ha dilatado durante casi un año, en realidad las horas de trabajo no han sido tantas. Sin tener un lugar a cubierto donde realizar progresos, las cosas son complicadas. Obviando el proceso de fabricación que hice en clase, el montaje solo me ha llevado una semana de trabajo, dispersado en diferentes meses.

Lo último que os conté es que presentaba el proyecto en clase, allá por junio. Pues bien, mi intención era montar la teardrop en la empresa que estaba de prácticas, después de terminar la jornada. Al final no pude hacer nada, y tal como fue a la empresa, la llevé a casa de mis suegros.

Lo primero que hice fue lijar las paredes por su cara exterior, junto con las puertas y después darle un par de manos de lasur para poder dejarlo a la intemperie sin miedo a dañar los elementos.

Mientras dejaba secando los laterales de la teardrop, colocamos el vinilo en el suelo y en la cama de los perros.

El siguiente paso en el proceso, fue meterse con el montaje de la estructura. Empezando por el suelo, pasé las cinchas de carga, coloqué el aislante en la base y lo colocamos sobre el remolque. Después se complicó la cosa al colocar las paredes. Colocar la primera fue sencillo, pero ajusté tanto las medidas que la segunda no entraba. En parte por el paso de rueda metálico que estaba ligeramente combado (lo que tiene comprar cosas de segunda mano), en parte por la rugosidad de la plancha de aluminio, que tampoco estaba tan bien adosada al bastidor del remolque.

El caso es que con esfuerzo, sudor y algún que otro corte, conseguimos hacerla bajar. Usando las cinchas de carga, una maza de goma y sargentos. Hubiese sido más sencillo si hubiera tenido sargentos de bulón, pero tuve que apañarme con los de apriete rápido y aunque no son lo mismo, dan un buen apriete para lo que son.

Una vez montadas las paredes, me dispuse a colocar los separadores interiores que son los que le van a aportar la rigidez a la estructura, así como la cama de los perros. No saqué fotos del proceso por no perder el tiempo, pero si que hice un pequeño timelapse de todos estos procesos. Os dejo un pequeño vídeo.

Con la estructura principal montada, me dispuse a colocar las costillas que iban a dar soporte al techo. Aportan rigidez a la estructura, aunque no lo necesita. El principal cometido, como digo, es dar sustento al techo de pvc. Para colocar las costillas me compré una guía de taladro en ángulo de 15 grados. Algo que utilizan mucho los americanos para armar estructuras. Aquí igual habéis oído hablar de meter los tirafondos a pellizco. Fácil y sencillo, todas armadas en 10 minutos.

Con la estructura de madera colocada en su sitio, lo siguiente que hice fue ponerme con el techo. Y en que momento elegiría esta opción de techo. Colocarlo fue un auténtico dolor de muelas, y más siendo yo solo la mayor parte del tiempo. De largo es la parte que más me ha costado colocar y no ha quedado perfecto, pero bueno, ya he comprobado que no entra agua por lo que cumple su función.

En primer lugar coloqué la mitad trasera, ajustada al borde del remolque porque estaba calculado que el pvc no me llegara a cubrir la superficie total de techo. Para completar el frontal colocaré tarima de madera a forma de «defensa», que veréis posteriormente.

Ayudado con sargentos fui sellando y colocando los remates de aluminio. De verdad que un dolor de muelas. De la parte delantera tengo un vídeo del montaje para que veáis el proceso.

La verdad es que por suerte el perfil de aluminio, a pesar de ser en forma de «L», curvó razonablemente bien.

El techo lo coloqué en dos días, así que aprovechamos para pasar la tarde viendo una serie dentro de la teardrop para comprobar su confortabilidad. Y la verdad es que es más espaciosa de lo que pueda parecer a simple vista, y tiene pinta de que con el aislante puesto va a ser muy cálida.

Como os decía, tengo un pequeño vídeo del proceso de colocación de los perfiles de aluminio, que os dejo a continuación.

También os dejo unas fotos del resultado final tras colocar el aluminio.

El proceso se volvió a parar hasta que, a causa del proyecto de la biblioteca del CEP de Santander, me dijeron que querían sacar la teardrop en el informativo regional de televisión española. Entonces me tuve que poner las pilas para colocar puertas a la caravana para poder transportarla hasta el instituto.

Aunque en el reportaje dicen que estoy trabajando, la realidad es que no. Al menos a día de hoy sigo buscando trabajo.

Pocas semanas después tuve la oportunidad de llevar la caravana a la expo de FP en la feria de Santander. Y la verdad es que la experiencia fue genial. A la gente le encantó el proyecto y tuve la oportunidad de charlar con gente muy interesante. Allí en la feria aproveché para colocar la «defensa» de la teardrop en la parte frontal y parte del aislamiento. La verdad es que las planchas de aglomerado de corcho son muy fáciles de trabajar, aunque las formas geométricas interiores de la caravana no ayudan mucho a que el proceso sea sencillo.

Las últimas fotos que tengo son estas. Se las envié al periodista del Diario Montañés ya que he resultado ganador del primer premio en el concurso de proyectos de FP en Cantabria en la categoría que participaba (para alumnos de grado superior).

Actualmente, la puerta del maletero está instalada, así como el aislante. Los únicos detalles que me quedan para darla por concluida son cerraduras y marcos interiores de las puertas y la claraboya. Ya hemos aprovechado para dormir en ella y es muy confortable, más que una caravana tradicional (está mucho mejor aislada) y por supuesto mejor que una tienda de campaña.

La verdad es que me siento orgulloso de este proyecto. A nivel personal ha sido una satisfacción poder meterme en este berenjenal y salir bien parado. También es una satisfacción haber quedado primero en el concurso, no lo voy a negar.

No se cuando es la entrega de premios pero me interesa la parte del asesoramiento. Tantearé la posibilidad de montar algo fabricando la versión 2.0 de este prototipo, ya que gracias a vosotros, a los artículos en el diario montañés, en rtve y a la feria de fp he tenido mucha exposición que tal vez pueda aprovechar para ganarme la vida con esto.